Print By Number:: R2 tool and G7

今年做G7,我提出以單一因子:版調的R2來取代G7的Avg wdL*, Max wdL*,Avg wdCh, Max wdCh等因子,請參考:

Print by Number:: single factor for G7 Avg wdL*、 Max wdL*、Avg wdCH and Max wdCH

幾次工作下來,確認用R2來判斷版調品質是一個好用的工作方法。

這次用上R2工具的案例有別於上一個案子,上個案子算是正面示範,請參考:

http://www.fredkuo.idv.tw/wordpress/?p=2896

這次的案子是典型的一年只做一次,只是要拿證書的案子。

這樣的厰通常也不好做,機器狀況,版調數據,印墨數據全都沒有,一切都要當場建立。

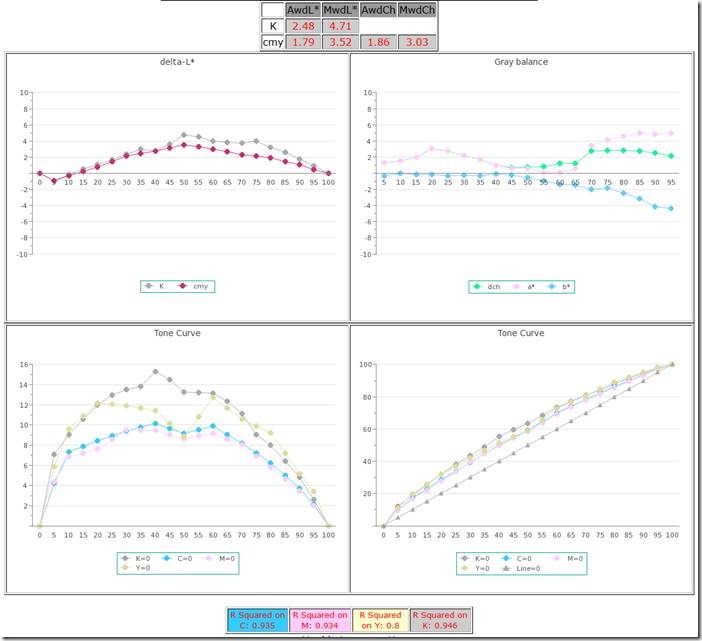

黃版的R2只有0.8,看看黃版曲線那個鬼樣子,這是一個每年都拿G7證書的廠家,你說呢?

較差的 R2導致G7因子 Avg wdL*, Max wdL*,Avg wdCh, Max wdCh 全都沒過。

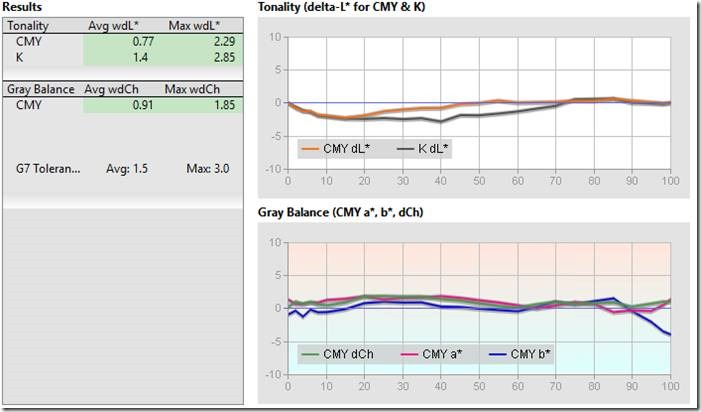

之前提過R2應該跟橡皮布狀況有關,這次就直接要求換橡皮布,看看是不是能印證我的推論。

新舊橡皮布。

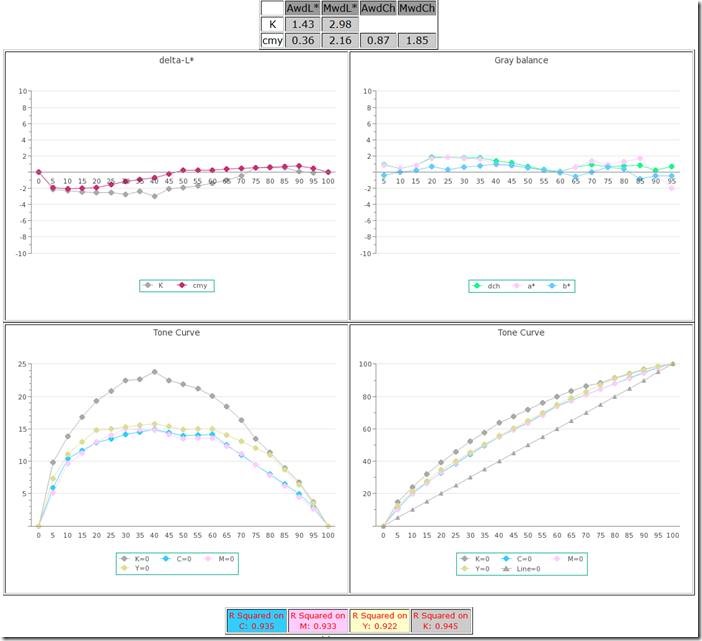

換了新橡皮布,黃版的R2從0.8改善到0.92,G7因子 Avg wdL*, Max wdL*,Avg wdCh, Max wdCh 也都收斂到合格範圍,

將數據導入Curve3,確認OK,看來R2確實為檢測版調的有效工具。

這是一個典型的一年只做一次G7的厰,平常作業還是照以前習慣跑,裝備跟材料並沒有做計劃性的維護與管理,反正就只是要拿G7證書而已。

在我處理的案子裏,這樣的廠其實是佔絕大多數;這一方面說明整個產業還未具備標準化的心態,另一方面,也說明了G7稽核機制不夠嚴謹才會有這樣的工作型態(心態)出現。

再來就是這樣的厰並不好做,如前述,廠裏的裝備跟材料並沒有做計劃性的維護與管理,我必須直接在現場取數據,這也就導致我必須自行發展工作方法,要求在最短的時間取得數據,並做出決斷。

這一路以來,我目前以Beer’s Law 工具快速判定主色(CMYK100)下墨濃度;再來,以R2工具用來判定版調狀況;對比最初判定主色放墨濃度要去掉半天,判定版調狀況再去掉半天,現在這些判定只需要幾分鐘的時間就可以實現。

這次,因著有R2工具的運用,我得以在很短的時間做出要求更換橡皮布的決定;之前,站在為廠方節省成本的心態下,總是要費時的做過很多嘗試,才會對廠方提出更換的要求;這次,算是證明了新開發的R2工具的效用,也印證了R2因子的好壞可以從橡皮布下手的假設。

Tags: idealliance g7, 印刷標準化

尚無留言

Comments RSS

Comments RSS

TrackBack Identifier URI

TrackBack Identifier URI

No comments. Be the first.

Leave a comment

Leave a comment